Технологический процесс изготовления напрягаемых арматурных стержней

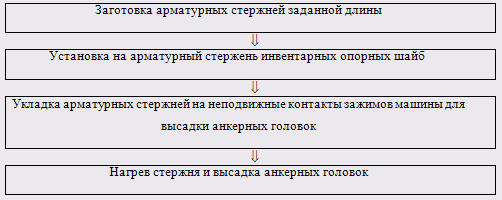

Технологический процесс изготовления арматурных стержней состоит из следующих технологических операций:

- заготовка стержней заданной длины;

- вытяжка стержней до расчетной длины;

- установка на стержень инвентарных опорных шайб;

- укладка стержней на неподвижные контакты зажимов машины для высадки анкерных головок;

- нагрев стержня и высадка анкерной головки.

Стержневую напрягаемую арматуру рекомендуется заказывать и применять преимущественно в виде стержней мерных длин.

Высадку головок в горячем состоянии следует производить одновременно на обоих концах стержня на машине СМЖ-128В.

При изготовлении головок необходимо:

устанавливать необходимое расстояние между наружными гранями неподвижных контактов зажимов машины для высадки головок с помощью шаблона;

укладывать стержни для высадки головок таким образом, чтобы их концы выступали за торцы неподвижных контактов зажимов на величину 2,5 d, где d – номинальный диаметр стержня;

перед высадкой головок оплавить торец стержня во избежание искривления концов стержня при высадке. (Для этого высадочный электрод при включенном токе следует поджать к торцу стержня с небольшим усилием, которое затем плавно увеличивают);

высадку головки при сжатии стержня производить при включенном токе.

Готовые временные концевые анкеры в виде высаженных головок должны отвечать следующим требованиям:

диаметр отверстия шайб может быть больше наружного диаметра стержня не более чем на 2 мм;

опорная поверхность шайб должна быть перпендикулярной продольной оси стержня;

опорная поверхность высаженной головки должна быть симметрична относительно продольной оси стержня. Ширина выступа должна быть равна 0,4 d + 2 мм.

Операционный ежесменный контроль качества заготовки арматуры заключается в измерении расстояний между внутренними опорными поверхностями временных концевых анкеров выборочно трех арматурных заготовок, в проверке перпендикулярности опорной поверхности анкера к продольной оси стержня и в контроле прочности временных концевых анкеров.

Расстояния между опорными поверхностями концевых анкеров арматурных заготовок следует контролировать с помощью жестких шаблонов. Отклонения длин арматурных заготовок от номинального значения не должны превышать +3 мм.

Контроль прочности временных концевых анкеров следует осуществлять испытанием на разрыв с закреплением стержней с верхней стороны за анкер в пластине с отверстием и с нижней – в зажиме разрывной машины. Прочность временных концевых анкеров на отрыв или выдергивание должна быть не менее усилия, соответствующего 0,9σВ, σВ – временное сопротивление разрыву исходной стали. Допускается снижение этой величины до значения не менее 1,2 (σSP + Р), где σSP – контролируемое проектное напряжение арматуры, Р – предельно допустимое отклонение σSP

Структурная схема технологического процесса заготовки напрягаемых арматурных стержней

Смотрите также:

Фундаменты под стену, глубина заложения фундаментов

В проектируемом здании под несущие стены предусмотрен фундамент - монолитная железобетонная плита с перекрёстными рёбрами вверх. Железобетонную плиту толщиной 400мм, заливают на п ...

Расчет ветви второго этажа

Расчет ведется в табличной форме аналогично расчету главного циркуляционного кольца. Таблица 4.7. Коэффициенты местных сопротивлений № участка Наименование местного сопротивления ...